- Inicio

- Noticias

- Conocimiento

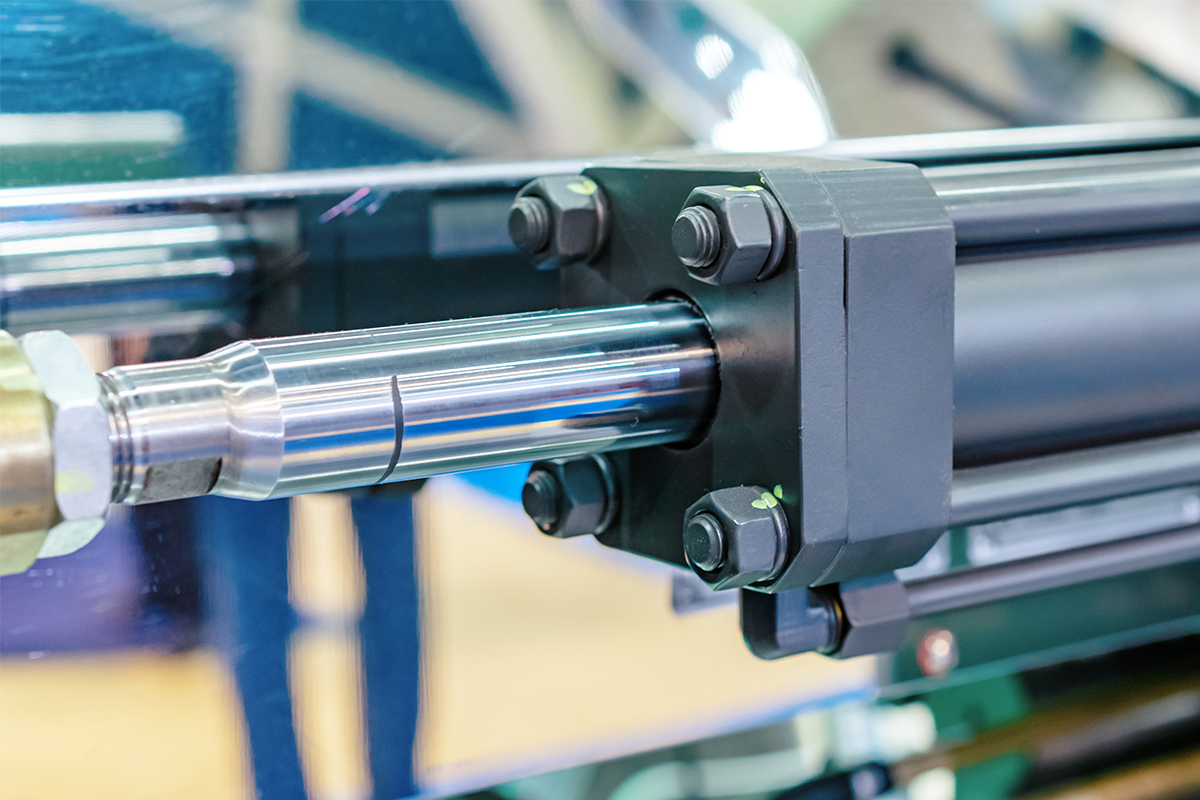

- Cómo el acabado superficial de la barra cromada y del tubo bruñido evita el fallo de sellos y reduce los costos operativos

Cómo el acabado superficial de la barra cromada y del tubo bruñido evita el fallo de sellos y reduce los costos operativos

Comprender el desgaste y la pérdida de energía en sistemas hidráulicos de alto ciclo

En los registros de mantenimiento de maquinaria de construcción, equipos agrícolas y sistemas de manipulación de materiales, el fallo de sellos es uno de los problemas hidráulicos más reportados.

Lo que a menudo se pasa por alto es que los sellos rara vez fallan por sí solos. En la mayoría de los casos, el desgaste del sello es el resultado de la interacción continua con la barra cromada y la superficie interna del tubo bruñido.

Este artículo explica cómo la rugosidad superficial de las barras cromadas y los tubos de cilindro bruñidos afecta la vida útil del sello, la eficiencia del sistema y el costo operativo, y por qué Ra ≤ 0.2 μm se ha convertido en un criterio ampliamente aceptado en aplicaciones hidráulicas de alto ciclo.

1. Rugosidad superficial y la causa oculta de la degradación del sello

Una suposición común es que las fugas de los sellos pueden resolverse simplemente utilizando materiales de sellado de mayor grado o resistencia térmica. En la práctica, este enfoque ofrece mejoras limitadas si las superficies metálicas en contacto no se modifican.

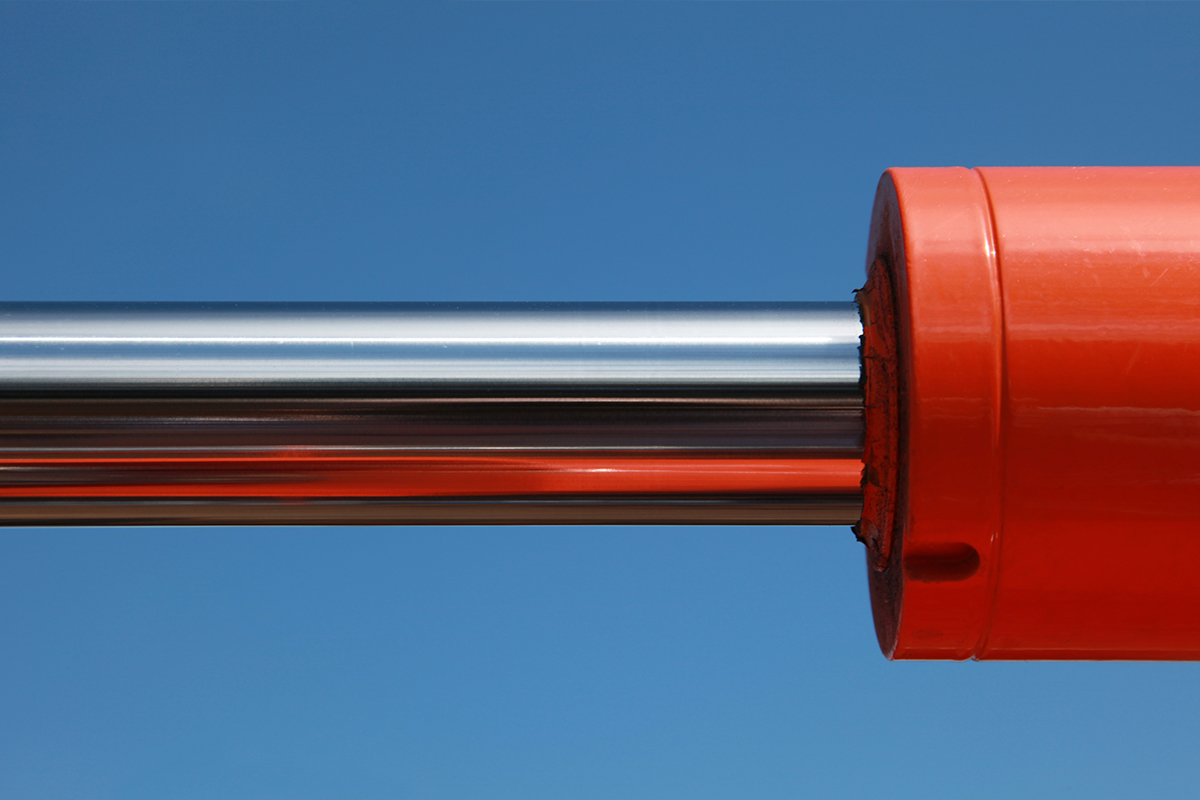

Cuando una barra cromada o un tubo bruñido presenta una rugosidad excesiva (normalmente Ra ≥ 0.4 μm), los picos microscópicos de la superficie crean zonas de fricción localizada en el área de contacto del sello.

Incluso cuando la temperatura general del aceite hidráulico se mantiene dentro de las especificaciones, estos micro-puntos de contacto generan picos térmicos de corta duración, acelerando el endurecimiento del sello y la pérdida de elasticidad.

Con el tiempo, esto provoca:

- Aumento de fugas

- Reducción de la presión de sellado

- Acortamiento de los intervalos de mantenimiento

Al refinar las superficies de las barras cromadas y los tubos bruñidos hasta Ra ≤ 0.2 μm, la fricción en la interfaz del sello se reduce de forma significativa. El sello trabaja en condiciones térmicas más estables, conservando su elasticidad y capacidad de sellado durante un período más prolongado.

2. Fenómeno stick-slip y precisión de control en la operación de maquinaria

En aplicaciones como grúas, plataformas elevadoras y equipos de elevación de precisión, la suavidad del movimiento está directamente relacionada con la seguridad y la exactitud operativa.

El fenómeno stick-slip ocurre cuando la fricción estática supera a la fricción dinámica durante movimientos a baja velocidad. Esta condición suele estar asociada a un acabado superficial insuficiente de la barra cromada o a una calidad inconsistente de la superficie interna del tubo bruñido.

El resultado es:

- Movimiento brusco o irregular

- Menor precisión de posicionamiento

- Mayor esfuerzo mecánico sobre los componentes del sistema

Las barras cromadas con acabado espejo y los tubos bruñidos de precisión minimizan la diferencia entre fricción estática y dinámica, permitiendo que el cilindro hidráulico responda de manera suave a los cambios de presión. Esto mejora la controlabilidad y reduce las cargas de impacto durante la operación.

3. Por qué las barras cromadas y los tubos bruñidos deben considerarse como un conjunto

El rendimiento de un sistema hidráulico está limitado por su interfaz más débil. Mejorar solo un componente suele trasladar el problema en lugar de eliminarlo.

Por ejemplo::

- Una barra cromada con acabado espejo combinada con un tubo bruñido rugoso aún puede experimentar fugas internas elevadas y generación de calor.

- El calor generado dentro del cilindro se transfiere a la zona del sello, reduciendo su vida útil independientemente de la calidad superficial de la barra del pistón.

Especificar conjuntamente:

- Barras cromadas con Ra ≤ 0.2 μm

- Tubos de cilindro bruñidos de precisión con rugosidad interna y geometría controladas

crea un entorno de fricción equilibrado a lo largo de toda la carrera. Esta consistencia reduce el calor global del sistema, estabiliza las condiciones de lubricación y preserva la calidad del aceite hidráulico durante períodos de operación más prolongados.

4. Perspectiva de costos: de dónde provienen realmente los ahorros en el ciclo de vida

Los sellos representan solo una pequeña parte del costo total de mantenimiento hidráulico.

Los principales factores de costo a lo largo del ciclo de vida de una máquina incluyen:

- Paradas no planificadas

- Mano de obra para desmontaje y montaje del cilindro

- Pérdida y reposición de aceite hidráulico

- Reducción de la disponibilidad de la máquina

- Mayor consumo de combustible o energía debido a pérdidas por fricción

La mejora del acabado superficial aborda directamente estos factores al prolongar la vida útil de los sellos y reducir las pérdidas relacionadas con la fricción. En aplicaciones de alto ciclo o servicio continuo, este efecto se vuelve cada vez más significativo con el tiempo.

5. Aplicaciones en maquinaria de construcción e industrial

Las barras cromadas con acabado espejo Ra ≤ 0.2 μm y los tubos de cilindro bruñidos de precisión se especifican habitualmente para:

- Excavadoras y cargadoras en operación continua

- Equipos de elevación y acceso que requieren control preciso del movimiento

- Sistemas hidráulicos industriales automatizados con alta frecuencia de ciclos

- Equipos expuestos a polvo, humedad o entornos exteriores

En estas aplicaciones, la calidad superficial no es estética; es un requisito funcional directamente vinculado a la estabilidad del sistema y a la eficiencia operativa.

Preguntas técnicas frecuentes

P1: ¿Cuánto influye el acabado superficial de la barra cromada en la vida útil del sello?

La rugosidad superficial afecta directamente la fricción y la generación de calor en la interfaz del sello. Un acabado más fino reduce las tensiones localizadas y permite que el sello conserve su elasticidad durante intervalos de servicio más largos.

P2: ¿De dónde provienen realmente los ahorros de costos?

Los ahorros se generan principalmente por la mejora de la eficiencia operativa:

- Menos paradas no planificadas

- Intervalos más largos de reemplazo de sellos

- Menor consumo de aceite hidráulico

- Reducción de mano de obra y frecuencia de servicio

- Mejor eficiencia energética gracias a la menor fricción mecánica

A lo largo de la vida útil de la máquina, esto representa una reducción significativa de los costos operativos.

P3: ¿Una superficie más lisa atrae más contaminación en ambientes polvorientos?

No. Las superficies rugosas tienden a retener partículas que pueden ser arrastradas bajo el sello. Una superficie más lisa permite que el sello rascador elimine eficazmente los contaminantes antes de que alcancen el sello de presión.

En estos entornos:

- Las superficies rugosas atrapan polvo bajo el sello

- Las superficies espejo permiten una limpieza eficaz del rascador

- Los contaminantes se bloquean antes de entrar al sistema

Esto protege válvulas, bombas y las superficies internas del cilindro.

P4: ¿Es más económico utilizar barras cromadas Ra 0.4 μm y reemplazar los sellos con mayor frecuencia?

No. Los sellos representan solo una pequeña parte del costo total de mantenimiento. Las paradas, la pérdida de aceite, la mano de obra y la baja disponibilidad de la máquina constituyen la mayor parte del costo del ciclo de vida. Las barras con acabado espejo reducen estos costos recurrentes al minimizar el desgaste del sello.

P5: ¿Un mejor acabado superficial puede mejorar la eficiencia energética?

Sí. La reducción de fricción disminuye la carga sobre la bomba hidráulica, lo que puede generar ahorros medibles de energía o combustible durante operaciones prolongadas.

Conclusión

El acabado superficial de las barras cromadas y los tubos de cilindro bruñidos desempeña un papel central en el rendimiento del sellado, la estabilidad del movimiento y la eficiencia hidráulica.

Al controlar la rugosidad a Ra ≤ 0.2 μm y mantener una geometría consistente, los sistemas hidráulicos operan con menor fricción, menor generación de calor y intervalos de mantenimiento más largos.

Para maquinaria que trabaja en condiciones exigentes, la precisión superficial no es una especificación estética: es un parámetro de ingeniería clave que impacta directamente la fiabilidad y el costo del ciclo de vida.

En los sistemas hidráulicos modernos, la precisión es protección.

Las barras de pistón con acabado espejo y los tubos de cilindro bruñidos de Golden Asia le ayudan a:

- Prevenir fallos prematuros de sellos

- Reducir fricción y calor

- Mejorar la seguridad y el control

- Disminuir el costo total de operación a largo plazo

La calidad superficial de los componentes influye directamente en la estabilidad del sistema, la eficiencia energética y la fiabilidad operativa a largo plazo.

|

|

- La técnica del tubo hidráulico: tubo bruñido y tubo bruñido con rodillo

- Cómo elegir un cilindro neumático y un cilindro hidráulico

- GOLDEN ASIA OBTUVO EL PREMIO “2020 D&B TOP 1000 ELITE SME AWARD”

- Conozca las distinciones entre los diferentes tipos de las barras cromadas

- Perspectivas Técnicas: Cómo Reducir Hasta un 40% de las Fallas en Cilindros Hidráulicos para Maquinaria de Construcción Pesada

- De la Precisión al Rendimiento: Soluciones Hidráulicas de Golden Asia en PTC ASIA 2025

- Fabricante de clase mundial de la barra cromada y tubo cilindro hidráulico

- Insist on Authentic Golden Asia Products for Unmatched Quality!